El error de dos (mil) balas

Recibí toda la electrónica: tableros y componentes. Todo está planificado con el subcontratista.

Por lo tanto, el miércoles comenzará el montaje de las tarjetas electrónicas (soldadura). Estaré allí con una cámara − Sé que hay gente curiosa 🙂

¡Tuuuuuuh! Ya casi estamos.

El error de dos (mil) balas

Casi. Hacía falta uno, y por fin llegó, el error.

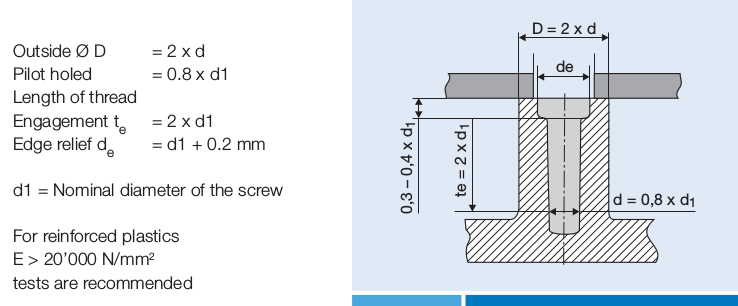

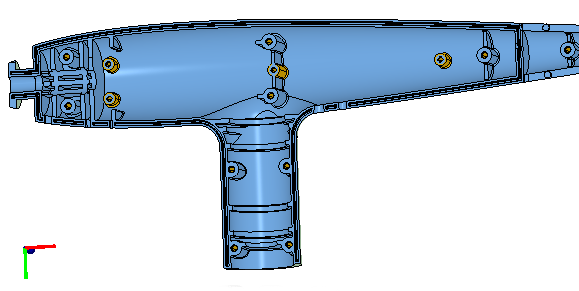

Así que está en los cascos recibidos la semana pasada. Al nivel de los salientes (= fijaciones) en los que se atornillan los tornillos. Algo para lo cual existen algunas limitaciones a respetar. Como esto:

Bien. Básicamente arruiné el diámetro del agujero, lo hice un poco demasiado grande. Yo había puesto el valor recomendado por el fabricante de los tornillos, pero me engañó el ángulo de tiro = inclinación del agujero que es cónico. Entonces, tengo la medida correcta, pero no en el lugar correcto.

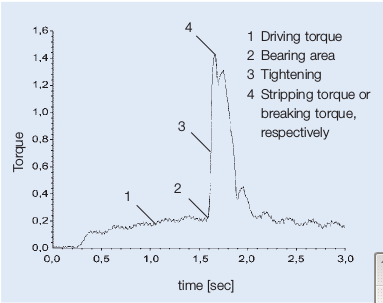

Al final, hay muy poco delta entre el par de apriete (3) y el par de rotura (4).

Traducción: solo tienes que apretar un poco demasiado para estropear el hilo. Normal que. Excepto que allí, lo muy poco corresponde realmente a poco.

De todos modos. Preferí ir a lo seguro: mandé modificar el molde y rehacer las piezas.

Afortunadamente, es un subcontratista que trabaja rápido. Tendré las piezas nuevas en una semana. Así que no hay impacto en la fecha de entrega, solo para la billetera.

Obviamente, esto es algo que no había visto con los prototipos de impresión 3D. Sencillamente porque las tolerancias de fabricación no son las mismas.

La vida sigue

No vamos a morir por un pequeño error...

Pronto recibiré las otras piezas que aún faltan: ejes, cojinetes. Encontré mano de obra para contratar para el montaje final.

Y durante todo este tiempo sigo con mi trabajo en la parte del software.

Breve. Habrá mucho más que contar la próxima semana.

7 pensamientos sobre " El error de dos (mil) balas »

hola, bac+0! Estos son detalles que es probable que se recojan en la escuela (ya menudo no se impriman) o se aprendan en el trabajo y se recuerden para siempre. Aquí está hecho 😉

Bonne continuation.

hola, pregunta estupida, tornillos mas grandes o con roscas mas anchas no se puede hacer nada al respecto?

Pero estoy seguro de que ya lo has pensado.

Oye, seguro que eso es lo único que está mal porque ay ser... 😉 finalmente contribuir a tal trabajo es muy bueno para mí!!!

Bert

¿Una corriente de aire en un agujero de rosca? Bebí demasiado anoche o no entendí la oración.

un orificio de rosca no tiene calado. el diámetro debe ser el mismo de arriba a abajo.

Draft se usa solo cuando estás lanzando. no en las piezas a mecanizar.

Allí habría sido necesario hacer preagujeros (para salvar el material) luego hacer la perforación luego con taladros. Ya sea en casa pasando tiempo allí con un taladro de pie y un sistema de acuñamiento para respetar sistemáticamente las distancias entre centros de los agujeros de las piezas, o en la fábrica (pero más caro).

Estoy de acuerdo con el primer mensaje, es registrando que uno se convierte en registradores, pero algunas opiniones antes pueden ahorrar 2000 bolas.

En caso de que ! para recuperar agujeros de mierda (a menos que el grosor alrededor del agujero sea demasiado pequeño) existen productos tipo HELICOIL. Pero no está previsto para las grandes series. De lo contrario, puede dejar sus datos bancarios directamente con su proveedor... 🙂

Como dices, el cuerpo se usa cuando hacemos moldeado. Este es el caso aquí.

Las roscas no están mecanizadas ni roscadas. Yo uso tornillos autoperforantes. Es normal que haya corrientes de aire en estos agujeros.

Ok, solo es un pequeño error de cálculo...

Vamos, es la recta final, huele bien allí. Estás a un paso del bol de sangría.

hola nicolas,

no te preocupes. es parte del juego. este año he jodido modelos de fundición por más de 2000 dólares...

“El único hombre que nunca se equivoca es el que nunca hace nada”

Theodore Roosevelt